模组检测绝对龙头,Cell和Array制程打开国产替代空间

LCD的生产工艺可分为Array制程、Cell制程和Module制程:Array制程的主要目的是完成玻璃基板的生产;Cell制程的主要目的是在玻璃基板上形成液晶空盒,注入液晶后根据需求进行分割,贴上偏光片并经载入电信号作图像检查后即成为LCD面板;Module制程是把LCD面板与外部驱动芯片和信号基板相连接,并组装背光源和防护罩,经检测后即成为LCD模组。完成Cell制程后的产品为液晶面板,供应给模组厂商用于模组的生产,也有部分平板显示厂商同时拥有面板和模组生产能力。在每个制程中,均需要相应的平板显示检测系统。

在显示面板产线的建设中,设备资本开支占产线总投资额的60%-80%左右,其中Array、Cell和Module制程的设备价值量占比约为7:2:1。Array和Cell制程所需设备价值量更大,相应的技术壁垒也较高,目前核心技术基本被国外企业掌握,国产化率较低。Module制程设备技术壁垒相对较低,目前国内设备厂商已切入部分设备,尤其在模组检测设备方面,精测电子凭借较低的价格和快速反应服务能力不断提高市场份额。

平板显示检测是平板显示器件生产各制程中的必备环节,在LCD等平板显示器件的生产过程中进行光学、信号、电气性能等各种功能检测,其主要用途为:(1)确认生产制程是否完好,在线监控整个生产制造工艺的可行性和稳定性;(2)根据检测的结果来分辨平板显示器件良品与否,避免不良品流入下道工序;(3)对每道工序上的不良品进行复判,确认维修或者报废;(4)对维修后的不良品进行再次检测;(5)帮助研发和品质部门评价质量水平,改善制程工艺和流程;(6)对不良品分类并加以解析,提升产线良品率。

应用于不同生产制程的平板显示检测系统技术原理差异较大。

1)Array制程主要是对玻璃基板的生产加工,该段制程的检测主要是利用光学、电学原理对玻璃基板或偏光片进行各种检测,如AOI光学检测系统。

2)Cell制程主要是在Array制程完成的玻璃基板的基础上生成液晶面板,该段制程的检测主要是利用电学原理对面板进行各种检测,如亮点检测系统、配向检测系统等。

3)Module制程主要是对面板加装驱动芯片、信号基板、背光源和防护罩等组件,该段制程的检测主要是利用电讯技术对面板或模组进行信号检测。

另外,随着行业技术和平板显示产品市场需求的发展,AOI光学检测系统和TouchPanel检测系统的应用领域也逐渐拓宽。不同制程所使用的检测系统在检测对象、检测原理、信号类型等方面有所差异,应用于平板显示产品生产过程中不同的阶段,相互之间无替代关系。目前,精测电子主要生产和销售Module制程中各种检测系统,并已进入Cell和Array制程领域。

液晶面板大尺寸化趋势带动10.5代线工厂投资热潮

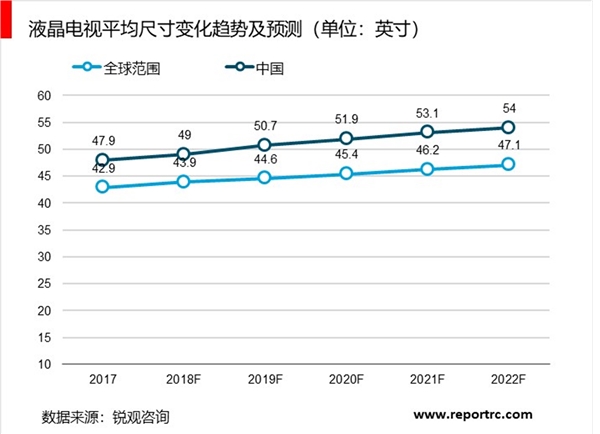

目前全球LCD市场趋于稳定,增长速度放缓,主要是因为在小屏幕设备诸如智能手机市场进入存量市场且OLED显示屏渗透率逐渐提升,而笔记本电脑显示屏又趋于饱和。随着LCD应用最广泛的液晶电视朝大尺寸方向发展,将带动大尺寸LCD面板需求增长,成为未来LCD面板需求面积增长的主要推动力。

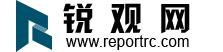

大屏化不仅是全球液晶电视市场,更是中国液晶电视市场的最显著的趋势。根据中怡康数据显示,2015年中国液晶电视市场的主流尺寸还是32英寸,市场占比为30%左右,而55英寸及以上产品的市场占比不足18%。在2017年上半年,32英寸液晶电视机的市场份额只剩下17%,而55英寸及以上产品占比则超过30%。据统计,2017年中国液晶电视面板的平均尺寸达到47.9英寸,高于全球平均尺寸42.9英寸,预计这一大尺寸化趋势仍将保持每年1-1.5英寸的增长,2022年中国的平均尺寸预计将达到54英寸。

大尺寸化趋势带动面板厂商积极投建高世代产线。到2022年,京东方、华星、LG显示和富士康预计将在中国、韩国和美国等地兴建7个新的10.5代工厂,新建厂商在2017和2022年之间将推动10代及更高产线产能的复合年增长率达到59%。这七个工厂全部将于2022年底安装设备完成,10.5代产能每月总共新增73.5万片基板,足够每年生产超过6000万台65英寸电视。这些工厂将构成FPD电视新增产能的主力军,其他大尺寸应用也将会陆续由10.5代予以补充。

OLED大势所趋,带来国产设备厂商发展新契机

随着LCD国产转移基本完成,OLED有望接力LCD成为未来显示面板增长新动力,与此同时为国产面板设备厂商发展带来新契机。OLED(OrganicLight-EmittingDiode)即有机发光二极管,具有自发光、广视角、几乎无穷高的对比度、较低耗电和极高反应速度等优点,是继等离子、LCD液晶之后的第三代显示技术。OLED生产工艺在制程上与LCD相似,也分为Array、Cell和Module三大段工艺,其中工艺流程上的最大差异来自于Cell制程。OLED由于采用有机材料制作自发光的RGB画素,因此在工艺流程上有所改进,引入了蒸镀设备、喷墨打印设备等。而在Array制程和Module制程,二者设备基本相同。目前OLED产能仍主要集中在韩国,随着国内面板厂商逐渐突破OLED技术,国产OLED产能将在未来2-3年进入集中爆发期,带来国产设备需求主要增量。

OLED提高检测需求,设备需求增量空间巨大

AMOLED的制作工艺囊括了显示面板行业的诸多尖端技术,其主要分为背板段、蒸镀封装段以及模组段三道工艺。背板段工艺通过成膜、曝光、蚀刻叠加不同材质的膜层形成LTPS(低温多晶硅)驱动电路,为发光器件提供点亮信号以及稳定的电源输入。该部分工艺的主要技术难点在于微米级的工艺精细度以及对于电性指标的极高均一度要求。镀膜工艺是使用镀膜设备,用物理或化学的方式将所需材质沉积到玻璃基板上;曝光工艺是采用光学照射的方式,将光罩上的图案通过光阻转印到镀膜后的基板上;蚀刻工艺是使用化学或者物理的方式,将基板上未被光阻覆盖的图形下方的膜蚀刻掉,最后将覆盖膜上的光阻洗掉,留下具有所需图形的膜层。

AOI光学检测是指通过光学成像的方法获得被测对象的图像,经过特定算法处理及分析,与标准模板图像进行比较,获得被测对象缺陷的一种检测方法。

在OLED背板段的生产中,AOI光学检测设备必不可少。它避免了传统人工肉眼翻查缺陷检测方式主观性大,误检、漏检率高的缺点。基于数字图像处理的AOI检测设备具有精度高、速度快、无接触的优点,能够克服人工检测的弊端,在显示器缺陷检测行业有良好的应用前景。它主要应用于基本剥离阶段之后,用以检测蚀刻印刷不良,基板是否良品等质量控制作业。为满足OLED产品超高清晰度的要求,AOI光学检测设备实现了从背板段减少不良品,改善制程工艺和流程,提高良品率的作用。

蒸镀工艺的工作原理为在真空中通过电流加热、电子束轰击加热和激光加热等方法,使被蒸材料蒸发成原子或分子,碰撞基片表面而凝结,形成薄膜。蒸镀封装段工艺主要包括蒸镀和封装两个部分。

Mura是OLED制程中颜色、明暗不均的现象的统称。Mura产生的原因包括制程异常、膜厚差异、CD变异、Pattern偏移、异物等。为避免Mura现象的发生,蒸馏封装段之后也要通过光学检测等方法来控制质量。

模组段工艺是将封装完毕的面板切割成实际产品大小,之后再进行偏光片贴附、控制线路与芯片贴合等各项工艺,并进行老化测试以及产品包装,最终呈现为客户手中的产品。首先,利用切割工艺将封装好的AMOLED基板切割为面板,然后将面板点亮检查进行面板测试随后将AMOLED面板贴附上偏光板以及将驱动IC和柔性印刷线路板(FPC)与AMOLED面板的链接,接下来将AMOLED面板与含触控感应器的强化盖板玻璃(coverLens)贴合;最后进行模组的老化测试与点亮检查。

OLED行业增长驱动强劲,国内产线弯道超车静待产能爆发

随着全球OLED生产线的陆续投产以及下游消费电子市场的迅速增长,未来OLED市场空间将越来越大。中小尺寸OLED方面,屏幕是目前手机创新瓶颈期中为数不多的升级重点。随着OLED生产技术的改进带来OLED产品良率的提升,中小尺寸OLED显示屏的成本劣势逐渐消失,根据IHS的测算,OLED产品良率达到80%其成本即可低于LCD。2016年,OLED在手机显示面板市场的渗透率约为25%左右,预计到2019年,手机用OLED面板将达到7.5亿片,渗透率达到45%左右。OLED在智能手机市场的渗透率一直呈上升趋势,目前已经从2016年的40.8%上升到2018年的45.7%。该数字预计将在2019年达到50.7%,相当于207亿美元的总收入。

韩国在OLED产业具有绝对领军地位。韩国的平板显示产业虽起步晚于日本,但发展速度很快,近年来一直是全球面板产能和出货量最大的国家,在OLED领域,韩国的专利数量和制造技术行业领先。尤其是韩国的两大巨头三星和LG。据统计2016年,韩国三星和LG全球OLED市场市占率之和超过95%。在智能手机中应用的中小型OLED市场上,三星独占鳌头。2016年AMOLED手机面板99%的供应来自于三星,而三星手机出货量占OLED面板智能手机约70%。

而在大型OLED领域,在北美、欧洲等全球主要市场中,OLED电视已经开始引领高端市场。据IHS数据显示,OLED电视作为大屏OLED应用的典型代表,成本拐点临近,大尺寸OLED静待爆发。大尺寸OLED相比中小尺寸技术要求更高,所以一直以来受困于良率低的问题无法打开供应空间。随着生产商加大设备投入,目前中大尺寸的良率得到改善。LG宣称其55寸FHD(全高清)的OLED电视面板良率已突破85%,UHD(超高清)的OLED面板良率也从30%快速爬坡至目标良率,由此带来的产能可以达到2017年180万台,2018年300万台,2020年将扩大到600万台以上。2017年第四季度,在2500美元以上的高端电视市场,OLED电视的市场占有率已经达到了65.6%。与此同时,OLED电视还在保持高速增长。以中国市场为例,2018年第三季度预计同比增长70.3%。

LG在中大尺寸OLED领域占据绝对优势。作为全球最早布局OLED领域的企业之一,LG推出的OLED电视早在2013年就已经问世。时间的积淀带来的是技术的成熟与积累,如今,LG是目前全球大尺寸OLED面板的独家供应商,牢牢掌控着OLED屏幕的核心技术。2018年第一季度的OLED电视全球销量榜上,LG以巨大的优势碾压登顶,全球市场占比百分之七十以上。

我国面板行业起步较晚,但随着近年来OLED兴起,下游需求爆发,我国本土厂商开始弯道超车。2016年以来,我国本土面板制造商京东方、天马、华星光电和国显光电开始大规模投资建厂释放产能,目前国内AMOLED产线共有12条,投产和点亮的OLED产线主要有:京东方鄂尔多斯G5.5代线、京东方成都G6代线、深天马上海G5.5代线、深天马武汉G6代线、和辉光电上海G4.5代线、维信诺昆山G5.5代线、信利国际惠州G4.5代线。2018-2020年,国内规划投产的OLED产线达到10条,总投资额高达3102亿元,按照70%的设备投资比例,OLED产线带来的设备投资增量将达到2171亿元。

虽然目前我国OLED产能在全球占比与韩国之间有着较大的差距,2015年国内OLED产能仅相当于全球OLED总产能的9%,但预计这一数据在2020年将达到38%,届时我国将成为仅次于韩国的世界第二大OLED供应国。

锐观网倡导尊重与保护知识产权。如发现本站文章存在版权问题,烦请联系service@reportrc.com、010-5716921,我们将及时沟通与处理。

全球OLED发光材料产业竞争格局及国内OLED发光材料知名企业一览

2020 OLED行业市场竞争格局分析,(内附:全球OLED发光材料主要代

半导体检测行业发展概论,行业景气下行国内市场发展强劲

2018年OLED行业发展现状与市场前景预测,智能手机应用领域进入

2019OLED电视行业发展现状与前景预测:8K也是2019年新技术的行业

功率半导体行业市场发展趋势分析,新兴应用不断涌现市场前景

2020云视频会议行业市场竞争格局分析,国内云视频会议竞争格局

中国港口行业发展情况及行业布局

大健康行业发展现状与前景分析,未来有五大投资方向

2020北斗卫星行业市场发展趋势分析,国家大力推动北斗系统深入

臭氧设备制造行业市场发展趋势分析:工业废水随着经济增长率

2019物联网网络安全行业市场发展趋势分析:安全意识的提升,市